Kvalita rúrok pre podlahové kúrenie

|

| Ukážka nekvalitného plastohliníku po 14-tich rokoch prevádzky. |

V tomto článku si na začiatku povieme o rozdieloch vo vlastnostiach materiálov pre výrobu rúrok pre podlahové kúrenie, kúrenie radiátormi. Koho nezaujímajú podrobnosti o materiálových vlastnostiach, môže si prečítať článok "Praktické skúsenosti z praxe", kde nájdete poznatky a problémy po rokoch prevádzky kúrenia. Bude nás zaujímať situácia na Slovensku a poukážem aj na negatívne dopady, ktoré trh s nekvalitnými rúrkami pre podlahové kúrenie za posledné roky priniesol.

Vlastnosti materiálov plastových rúrok

Polybutylén (PB)

Polybutén, resp. polybutylén (zaužívané sú oba názvy, hoci správny chemický názov materiálu je polybutén) je inštalovaný v Amerike zhruba od roku 1970 a napriek svojej dlhej histórii inštalácií menej známy aj na Slovenskom trhu s rúrkami najmä pre podlahové kúrenie. Vo Viedenskom geotermálnom projekte sú polybutylénové rúrky inštalované od roku 1974 a v trvalej prevádzke. V prevádzke nájdete podlahové kúrenie s polybuténovými rúrkami na území bývalého Československa v stavbách dodnes, a ktoré majú aj viac ako 25 rokov a ich životnosť je prakticky overená časom. Štandardizované metódy extrapolácie predpovedajú životnosť na viac ako 50 rokov pri zaťažení 70 °C a tlaku 10 bar (skúška podľa ISO 9080). Pre porovnanie bežné prevádzkové podmienky sú pri teplote 35-40 °C a tlaku 1,2 bar.Napriek dlhej histórií a miliónoch nainštalovaných metrov rúrok sa za posledné roky na tento materiál akosi pozabudlo a inštalatéri posledných 10 rokov preferujú rúrky z polyetylénu (PE-RT alebo PE-X) predovšetkým ako viacvrstvové rúrky v kombinácii polybutylén a polyetylén - napr. PB/AL/PE-LLD. Prečo je tomu tak, sa dočítate v článku "Praktické skúsenosti z praxe".

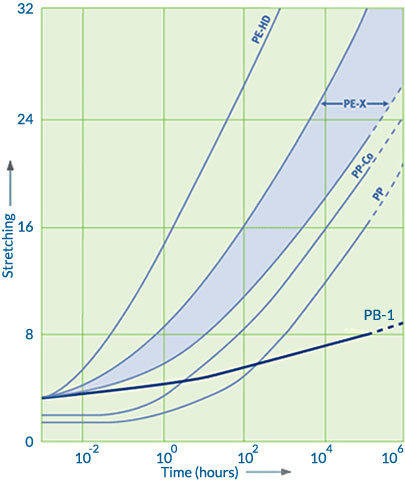

Polybutén s označením Polybutene-1 (PB-1) je polyolefín vyrábaný s použitím katalyzátorov, čím vzniká vysoko izostatický termoplast s vynikajúcimi mechanickými, tepelnými a chemickými vlastnosťami. Polybutén si svoju vysokú pevnosť a flexibilitu zachováva pri teplotách do 100 °C. Najväčšou výhodou pri výrobe je, že sa jedná o chemicky čistý materiál (oproti sieťovanému polyetylénu PE-X, do ktorého sa v procese pridávajú chemické prísady za účelom sieťovania - viď. nižšie). To umožňuje zachovať vysokú kontrolu kvality výstupného materiálu pri výrobe a zabezpečiť tak dlhodobo kvalitný produkt. Polybutén dosahuje vysokú hustotu 0,92 g/cm3.

|

| Porovnie odolnosti polybuténu voči PE-X - závislosť napätia a času |

Polyetylén (PE)

Polyetylén je najpoužívanejší plast a trhu v oblasti inštalácie kúrenia a výrobu rúrok pre podlahové kúrenie a rozvody kúrenia, tvorí väčšinový podiel na trhu.Pre výrobu rúrok sa používajú rôzne druhy polyetylénu, využívajúc tak ich rôzne vlastnosti:

Tabuľka vlastností

|

PE-LD

|

PE-HD

|

PE-LLD

|

Stupeň kryštalizácie (%)

|

40–50

|

60–80

|

30–40

|

Hustota (g/cm³)

|

0,915–0,935

|

0,94–0,97

|

0,91–0,93

|

Modul pružnosti v šmyku (N/mm²) pri 23 °C

|

cca 130

|

cca 1000

|

—

|

Oblasť tavenia kryštálov (°C)

|

105–110

|

130–135

|

121–125

|

Chemická odolnosť

|

dobrá

|

vyššia

|

dobrá

|

Medza pružnosti (N/mm²)

|

8–10

|

20–30

|

10–30

|

Predĺženie v medzi pružnosti (%)

|

20

|

12

|

16

|

Modul pružnosti (N/mm²)

|

200

|

1000

|

—

|

Koeficient teplotnej rozťažnosti (1/K)

|

1,7 · 10−4

|

2 · 10−4

|

2 · 10−4

|

Max. trvalé teplotné zaťaženie (°C)

|

80

|

100

|

—

|

Teplota mäknutia (°C)

|

110

|

140

|

—

|

Polyetylén vo vyššie uvedených troch formách sa však pre rúrky podlahového kúrenia priamo nepoužíva, tento materiál je ešte potrebné vhodne upraviť tak, aby sa zvýšila predovšetkým tepelná odolnosť materiálu, húževnatosť a pevnosť v ťahu, preto sa polyetylén sieťuje s použitím vhodnej technológie, čím vzniká polyetylén z označením PE-X.

- Sieťovaný polyetylén (PE-X)

Pri výrobe sa lineárne makromolekuly polyetylénu zosieťujú za účelom vytvorenia trojrozmernej štruktúry, ktorá má lepšiu odolnosť pri nízkych teplotách voči mechanickému poškodeniu pri ohybe (praskaniu rúrky). Zmena tejto štruktúry má ale za následok mierne zníženie povrchovej tvrdosti a húževnatosti materiálu. To polyetylénovým rúrkam PE-X umožňuje dlhodobejšie odolávať voči vyšším teplotám až do 120 °C (pozn.: na rúrkach je štandardne značené max. použitie do 95 °C).

Rúrky PE-X sa vyrábajú vstrekovaním a následnou extrúziou z formy.

Pre výrobu rúrok je polyetylén s vysokou hustotou PE-HD zmiešaný s peroxidovými zosieťovacími činidlami, roztavený v dlhom valci s teplotou od 130 do 160 °C a zosieťovaný vo forme pri 200 až 230 °C. Pri extrúzii môže byť tento polyetylén ešte dodatočne zosieťovaný žiarením.

Sieťovanie a jeho stupeň udáva norma DIN 16 892. Typy zosieťovania polyetylénu:

- zosieťovanie peroxidmi - označenie "a",

- zosieťovanie použitím silánov - označenie "b",

- zosieťovanie elektrónovým lúčom - označenie "c",

- zosieťovanie azozlúčeninami - označenie "d".

Sieťovanie peroxidmi (PE-Xa) - pri výrobe je PE-HD granulát zmiešaný s 2% peroxidom (napr. Dikumylperoxid) pri nízkych teplotách v extrudéri a následne dôjde k procesu zosieťovania pri vysokej teplote a tlaku. Výsledkom je rovnomerná štruktúra polymérovej siete s nízkym napätím vo väzbách, vysokou ohybnosťou. Stupeň zosieťovania norma udáva min.75%. Materiál je mäkší (rúrka je ohybnejšia) a tvrdšia ako PE-Xc.

Sieťovanie silánmi (PE-Xb) prebieha za prítomnosti silánov (napr. Trimetoxyvinylsilán) a výsledné zosieťovanie sa dosiahne pridaním malého množstva peroxidov, prípadne pridaním kalalyzátorov, ktoré reakciu urýchlia. Stupeň zosieťovania norma udáva min.65%.

Sieťovanie ožarovaním (PE-Xc) sa vykonáva urýchľovačom elektrónov β-lúčmi. Na rozdiel od zosieťovania peroxidmi, sa proces ožarovania plastových rúrok vykonáva v tuhom stave. Stupeň zosieťovania norma udáva min.60%. Vzhľadom na vysoké prevádzkové náklady a reálne malý rozdiel medzi kvalitou zosieťovania peroxidmi, sa zosieťovanie žiarením používa málo.

Sieťovanie azozlúčeninami (PE-Xd) sa pre rúrky kúrenia nepoužíva. Výroba prebieha tzv. Lubonylovým procesom, sieťovaním PE-HD s prímesou azozlúčenín, hneď po extrúzii v horúcom soľnom kúpeli. Stupeň zosieťovania norma udáva min.60%.

- Tepelne rezistentný polyetylén (PE-RT)

Relatívne nový materiál je v Európe schválený pre výrobu rúrok od roku 2005. Pre výrobu rúrok bol vyvinutý polyetylén so zvýšenou teplotnou odolnosťou s označením DOWLEX™ 2344. Tento materiál sa vyznačuje jedinečnou molekulovou štruktúrou a kryštalickou mriežkou, ktorá poskytuje vysokú dlhodobú pevnosť pri vysokej teplote bez nutnosti sieťovania materiálu. Materiál je používaný pre všetky typy potrubných systémov pre teplú aj studenú vodu.

Rúrky z materiálu PE-RT je možné spájať zváraním alebo s použitím mechanických tvaroviek.

Použité zdroje:

- Baur E.: Saechtling Kunststoff Taschenbuch, 10/2013, ISBN: 978-3-446-43729-6

- Abst G.: Kunststoff-wissen fur Einsteiger, 09/2016, ISBN: 978-3-446-45041-7

- Schramm D.: 25th International Conference on Offshore Mechanics and Arctic Engineering, 06/2006, ISBN: 0-7918-4748-9

- Technické podklady Piping Systems Association (PBPSA)

© Ing. Marian Baláž, 2020, Copyright – Všetky práva autora vyhradené! Kopírovanie obsahu je možné len s výslovným súhlasom autora!

Žiadne komentáre:

Zverejnenie komentára